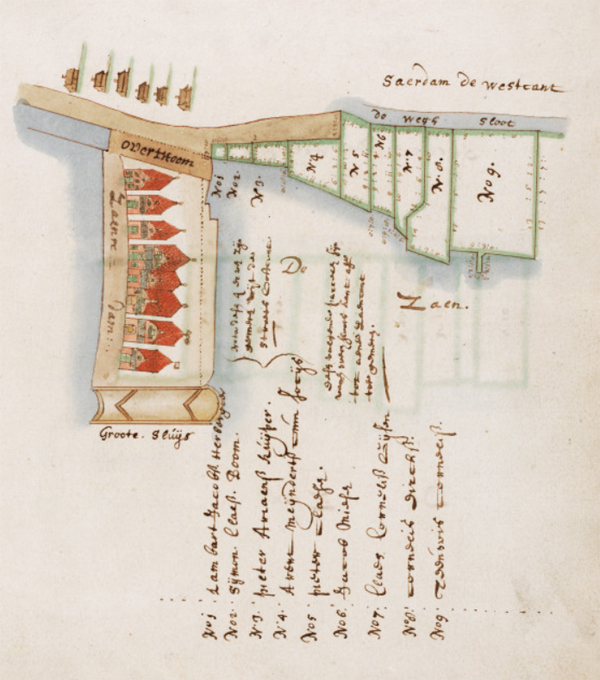

De kaart van Jan van Heymenberg van de Zaandamse Dam, met geteerde huizen daarop (1670).

Foto coll ZOV, Gemeentearchief Zaanstad.

Met Stoom - Nummer 15 - oktober 1993

Door Sjors van Leeuwen

In het grijze gebied tussen zwart en wit bevindt zich het gebruik van kleuren door de mens om zijn leefomgeving te verbeteren. Uit de behoefte om kleuren te gebruiken, ontstond ook de verwerking ervan op industriële schaal; eerst met de hand en later machinaal. Voorbeelden hiervan uit een tijd ver voor onze jaartelling treffen we aan in de grotten van Lascaux in Frankrijk en Altamira in Spanje. Door een ingevette rotswand te bewerken met okers ontstonden hier kunstwerken die de basis waren voor een latere industrie. Deze plaatsen lagen zeer dicht bij de bron waar men de pigmenten won. Om te kunnen begrijpen waarom juist de Zaanstreek (ver gelegen van deze bronnen) een grote rol zou spelen in het verwerken van deze grondstoffen moeten we ons verdiepen in het gebruik van kleurstoffen in Nederland.

Naar alle waarschijnlijkheid zijn de oudste kleurstoffen in Nederland niet afkomstig uit het delfstoffenrijk maar uit het plantenrijk. Bloemen en planten leverden kleurstoffen om textiel mee te verven. Daar dit slechts voor plaatselijk gebruik was, bestond er geen behoefte aan grootschalige produktie. Dit veranderde sterk in de Middeleeuwen toen er op grotere schaal stoffen geproduceerd en geverfd werden (onder andere te Antwerpen, Leiden en Amsterdam). Planten en bloemen hadden echter het nadeel dat je er relatief veel van nodig had om voldoende kleurstof te verkrijgen. Dit alles veranderde drastisch toen de nieuwe werelddelen Azië en Zuid-Amerika een schat aan houtsoorten en planten toevoegden aan de Europese bronnen. De komst van deze houtsoorten viel samen met het ontstaan van onze Zaanse verfindustrie.

De eerste gebouwen in ons land bestonden uit overwegend vergankelijke materialen die men niet kleurde maar slechts conserveerde. De vroegste vormen van kleuren treffen we aan in kerken waar men met frescotechniek pigmenten gebruikte voor muurschilderingen zoals in Tienhoven, Elst en de St.Servaas in Maastricht (±1000 na Chr.). Van de houtbouw uit die tijd rest ons geen bewijsmateriaal, wel zijn er enkele voorbeelden van laatmiddeleeuwse huizen die aantonen dat teren één van de belangrijkste manieren van bewerken was. Het Houten Huys uit 1477 aan het Begijnhof te Amsterdam is hier een voorbeeld van. Op 7 september 1652 werd in het Leidse Burgemeesters- en Gerechtsdagboek genoteerd:

“Om alle dezer stede vol-ende watermolens van soo veel de gelegentheyt van 't saysoen sal toelaten, te doen teren.” Zelfs onze kleurrijke Zaanse molens waren ooit helemaal geteerd; dit blijkt uit de term 'teerdeur', de benaming voor de deur vlak onder de molenkap die veel door de schilder gebruikt wordt.

|

|

De kaart van Jan van Heymenberg van de Zaandamse Dam, met geteerde huizen daarop (1670).

|

Een kaart uit 1670 van Jan van Heymenbergh laat ons een afbeelding zien van huizen op de Dam te Zaandam, die allemaal geteerd zijn. Pas na circa 1700 werden houten panden van meer kleuren voorzien, waardoor een grotere behoefte ontstond aan droge gemalen pigmenten. Vanaf die tijd hielden de verfmolens zich dan ook bezig met het vermalen van aardverven voor de schilder.

Merkwaardig genoeg stond de eerste verfmolen op dezelfde plaats als waar nu de eigenaresse van de laatste Zaanse verfmolen is gehuisvest (Vereniging de Zaansche Molen, in het Weefhuis te Zaandijk). Pieter Janz van der Ley begon hier in juni 1601 met zijn 'Brijsijlijenhoudtmalersmoelen' verfhout uit de tropen te verwerken. Vóór die tijd had men zich daar al in bekwaamd te Amsterdam waar in het Rasphuis handmatig diverse verfhoutsoorten met tien tot twaalfbladige zagen door gevangenen werden fijngemaakt.

Het Rasphuis was ontsproten aan het brein van een aantal humanistische denkers als Coornhert en Spiegel die een dosis tucht, werk en zedenlessen als goede voorbereiding zagen voor terugkeer in de maatschappij. In 1595 opende het Amsterdamse tuchthuis zijn poorten met als vrouwenafdeling het Spinhuis en als mannenafdeling het Rasphuis. De straffen voor hen die weigerden te werken, lijken overigens minder humaan: de betrokkene werd in een kelder gezet die langzaam vol water liep, met een handpomp als redmiddel zodat men letterlijk moest pompen om niet te verzuipen.

Al gauw bleek het raspen van verfhout een lucratieve bezigheid. Het Rasphuis verzekerde zich van het monopolie door het uitvaardigen van keuren waarmee men verbood in Holland en Westfriesland verfhouten te verwerken. Dit kostte ook de kop aan de Zaandijker molen, die aanvankelijk voor het Rasphuis werkte. Regelmatig werden er controleurs uit Amsterdam naar de Zaanstreek gezonden om te zien of de keuren wel goed nageleefd werden. Hun werk werd bemoeilijkt door de waterrijke struktuur van de streek. Het gevolg was dat de grote steden niet in staat waren om de ontwikkelingen op het platteland in de hand te houden en naast olie-, pel- en houtzaagmolens verrezen er steeds meer verfmolens. Omdat er in Amsterdam veel dispuut was over levertijd en kwaliteit verkregen de Zaanse verfmolens steeds meer klanten die het Rasphuis vaarwel zegden.

Met de komst van de Franse tijd werden de laatste privileges van de steden beëindigd, zodat de Zaanstreek vrijelijk verfhout kon verwerken. De ondergang voor deze industrie werd ingezet toen voor het kleuren van stoffen aniline (synthetische) kleurstoffen op de markt kwamen. Rond de eeuwwisseling was het dan ook gedaan met de verfhouten, hoewel de firma Heyme Vis nog tot 1914 met stoomfabriek 'De 'Vooruitgang' heeft geproduceerd.

Langer werd het volgehouden met de pigmenten voor de schilder. Zoals reeds beschreven ontstond de behoefte aan grotere hoeveelheden pas na 1700. Het betrof hier ruwe aardpigmenten uit Europa die na bewerking op de molens hun weg vonden naar de huis- en kunstschilders. Deze wreven de droge verfstof zelf aan met bindmiddelen, zoals

lijnolie, caseïne en water met Arabische gom en soms eitempera. Door deze werkwijze was 'natte' verf maar beperkt houdbaar zodat men steeds voor verse verf moest zorgen.

De grote revolutie kwam rond 1850 toen het blik om natte verf te bewaren, werd uitgevonden. Inmiddels was de chemie in staat om pigmenten kunstmatig samen te stellen, zoals cadmiums, chromaten en later ook steenkoolteerprodukten, de zogeheten AZO-verfstoffen. Sommige van de oude windmolens schakelden na deze datum nog over op marginale produkten zoals krijt (voor stopverf en als vulstof) en profiteerden nog even van de opleving die de eerste verffabrieken hen boden. Daarna viel ook voor hen al snel het doek. Van de 62 molens die ooit verf, loodwit of blauwsel fabriceerden bleef alleen 'De Duinjager' over, die zijn nadagen sleet met het vermalen van steenkool voor ijzergieterijen. In 1960 verdween deze molen uit het opgespoten Kogerveld om als verfmolen een nieuw leven te beginnen op de onderbouw van 'De Kat' aan de Zaansche Schans.

|

|

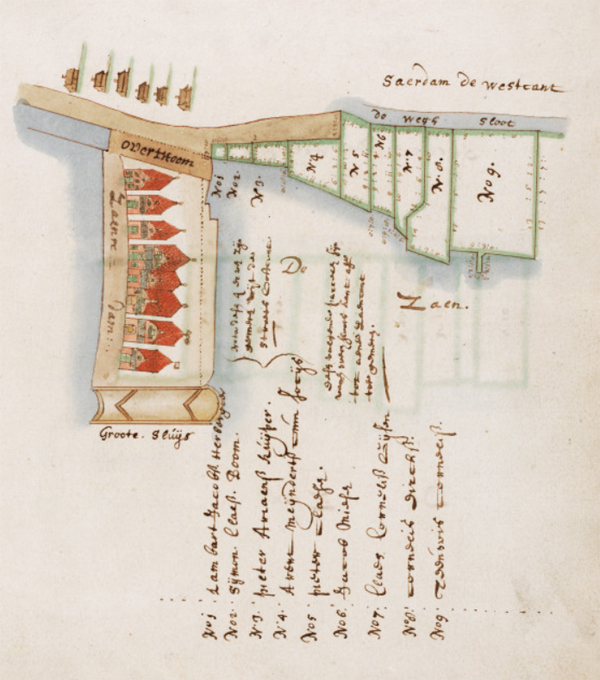

Kapperij in verfmolen de Kat op de Zaanse Schans

|

|

|

De Duinjager in Zaandam-Oost was de laatst resterende Zaanse verfmolen. In 1960 werd de molen overgeplaatst naar de Kalverringdijk bij de Zaanse Schans en op de schuur van de vroegere oliemolen De Kat geplaatst.

|

Van diverse molens bestaan er uitgebreide technische beschrijvingen en tekeningen met doorsnede van het binnenwerk. Helaas gaat dit niet op voor verfmolens; we hebben dat waarschijnlijk te danken aan een fenomeen dat ook van onze tijd is, namelijk bedrijfsgeheim. Uiterlijk verschilden de verfmolens niet veel van andere molens alleen was er rondom een groot schurencomplex om de grote diversiteit aan verfstoffen te drogen en gescheiden op te slaan. Het oudste produkt, het verfhout, werd in eerste instantie met bijlen en zagen verkleind en dan met kantstenen tot poeder gemalen, waarna sortering op grofte volgde door het bulen (zeven). Een andere methode van verkleinen kwam later in zwang door het hout in een ronddraaiende kuip met vallende beitels te plaatsen (de kapperij) die op zijn beurt weer vervangen werd door de snijbank (een ronddraaiende schijf bezet met messen). Soms fermenteerde (bevochtigde) men het verfhout enkele weken om het meer kleur uit te laten leveren. In later tijd waren er ook molens die het verfhout niet met kantstenen maar met platte stenen verwerkten, waardoor een veel grover produkt verkregen werd, een soort vezel. Heyme Vis liet voor dit doel in 1809 twee paar platte stenen in het achtkant van 'De Duinjager' plaatsen.

De eerder genoemde kantstenen (lopers) draaiden rondjes op een hardstenen plaat: de legger (evenals de lopers van graniet of Aarduiner steen) en wreven door hun gewicht van 5 tot 7 ton het maalgoed tot poeder. Deze stenen waren opgesloten in een houten steenraam (vierkant), waarin ook een zogenoemde sleutelconstructie was aangebracht. Deze zorgde ervoor dat zij enigszins op en neer bewogen tijdens het draaien zodat ook grote stukken mineralen (zoals krijt, okers en ombers) 'poes' werden. Om te voorkomen dat men alle kleuren door elkaar heen maalde (sommige molens hadden wel vier paar kantstenen) waren deze stenen opgesteld in gesloten ruimtes, de 'kamers', die vaak de naam droegen van de produkten die er verwerkt werden, dus bijvoorbeeld roodkamer, geelkamer, vergifkamer enzovoort.

Het scheiden van grof en fijn maalgoed werd heel vroeger gedaan met klopperbulen (een stok met twee kloppers eraan die bij het ronddraaien uit ging staan en omspannen werd met een zak maalgoed). Later bouwde men op de grond een houten kist, die een ronddraaiende zeskante haspel bevatte en bespannen was met zeefgaas in verschillende groftes. Boven op de kist stond een schuddende houten 'schoen', aangedreven door een touwsnaar of een kamwerk (regelbaar met twee snelheden krap- en loomwerk), die het fijngemalen materiaal in de kist bracht. Aan de zijkant van de buulkist bevonden zich schuiven waaruit diverse groftes op de molenvloer af liepen. Uit de stoomfabrieken werden later transportvijzels overgenomen, die het poeder van de kantstenen naar de schepperij (een ketting met bakjes die het produkt omhoogbrengt en in de buul stort) brachten. Dit alles werd aangedreven door drijfriemen. De buulkisten zelf werden op poten geplaatst en er werden zakklemmen onder gemaakt, zodat het afvullen stofvrij geschiedde.

Een bijzonder werktuig in een verfmolen was de stamperij, vaak bestaande uit twee zware beukenhouten stampers met aan de ondereinden zware knotsen die in gietijzeren kommen beukten. Dit alles met het doel om gesteenten fijn te maken die te hard waren voor de kantstenen zoals bijvoorbeeld amaril, na diamant de hardste steensoort op aarde. Dit leverde een korrelachtig produkt op, dat op een speciale manier gesorteerd werd. Voor dit doel was er in de molen een houten frame met een staand excentriek, aangedreven door een touwsnaar waarin twee bakken met verschillende gaasgroftes heen en weer schudden de zogenoemde harp. Verfmolen 'De Duinjager' bezat een dergelijke stamperij en harp. Deze zijn rond de eeuwwisseling overgebracht naar de eerste stoomverffabriek van de firma Heyme Vis en Zoon, 'De Vooruitgang'. Grotere verfmolens, zoals 'De Uil' in Wormer, bezaten ruim 1800 kammen om een binnenwerk aan te drijven van vier stellen kantstenen, een kapperij, een stamperij, twee stel platte stenen én een snijbank en dan laten we de bulen nog buiten beschouwing. Dit agglomeraat van molen en pakhuizen vormde een dorp op zich in de gemeente Wormer.

Buitenbeentjes in de verffabricage waren de molens voor de produktie van blauwsel, loodwit, vermiljoen en kopergroenen. Als regel was men geheel gespecialiseerd in één van deze produkten en de fabricage daarvan. Dit had tot gevolg dat er veel kapitaal en de nodige kennis van chemische en technische processen vereist was.

De helder blauwe verfstof ultramarijn werd in de Zaanstreek vooral in Westzaan geproduceerd door onder andere de firma's Avis en Nanninga van Dillewijn & Co. en in Krommenie door de Gebr. van Vliet met de fabriek 'Voorwaarts'. Het 'echte' ultramarijn is het Lapis Lazuli, een bergkristal afkomstig uit Afghanistan en door zijn schaarse voorkomen al in de Oudheid even kostbaar als goud. De behoefte aan blauw pigment was echter groot. In 1828 slaagde de Franse scheikundige Guimet er in een kunstmatige Lapis Lazuli te maken, door het samensmelten van kaolin, kiezelaarde, soda en zwavel. Hij vernoemde dit produkt naar de vroegere transportweg van Lapis Lazuli: 'Ultra Mare' (komend van over de zee). Voornoemde Zaanse firma's leverden ook vaak blauwe stoffen als kobalt en lakmoes (hetgeen uit korstmossen bereid werd). Ook al uit de Klassieke Oudheid afkomstig is de fabricage van loodwit, welke via Venetië en Antwerpen aan het einde van de 16e eeuw in Nederland bekend werd. Te Oostzaandam was in jaar 1736 'De Veldlust' al produktief. In Koog aan de Zaan stonden 'De Rob' (1720) en 'Het Gekroonde Zeepaard' (1694) en in Oostzaan 'De Heining' (1762), een molen van klein kaliber. Op de grotere molens, zoals 'De Rob' werkten twaalf arbeiders op een zestal afdelingen. Het lood kwam in blokken van 75 kg aan (meestal uit Engeland) en werd onder lage temperatuur versmolten tot dunne platen (blad-lood). In de mestloods werden de rollen lood in aardewerken broeipotten geplaatst boven een laagje azijn en dan afgedekt met paardenmest en stro. De broeipotten stapelde men in lagen in hokken van vier bij vier meter tot een aantal van 2200; dit noemde men een hoop. Het broeiproces nam vier tot zes weken in beslag, waarbij in de pot koolzuurgas ontstond dat het lood omzette in loodwit.

Na die periode nam men de hoop uiteen en werden de verbrokkelde rollen loodwit uitgeklopt op een klopbank en dan met kantstenen gemalen en gebuuld. Vervolgens werd het loodwitpoeder natgemaakt en met krijt vermengd en tussen twee paar kleine platte stenen vermalen die trapsgewijs onder elkaar stonden. Na malen en bezinken volgde het uitscheppen van de natte brij in onverglaasde kegelvormige droogpotten. Met droog weer werden deze in grote aantallen op planken gezet in de molenschuur met de luiken wijd open. Als de vijf tot zes weken van het drogen om waren keerde men de potten om en men had dan loodwitbroden, die vaak in blauw papier verpakt hun weg over de wereld vonden. Voor deze zeer ongezonde bedrijfstak werden toen ook al gastarbeiders aangetrokken en wel uit Duitsland, zij werden 'poepen' genoemd.

Naast de rode aardverven was er in vroeger tijd maar één helder rode verfstof, het vermiljoen. De Chinezen waren de eersten die deze fel rode kleurstof fabriceerden uit kwikzilver en zwavel. Kwik en zwavel werden in rolvaten vermengd waarbij een zwart poeder ontstond dat in grote aarden kruiken met een deksel in een vuur werd gelegd. Na afkoeling ontstonden er in de kruik en deksel harde korsten vermiljoen die met kaliloog gezuiverd en daarna gewassen en gemalen werden.

Dat vermiljoen ook in de Zaanstreek geproduceerd werd blijkt onder andere uit een protocol van notaris Simon Oosterhoorn van 18 Juni 1676, waarbij Sagharias Jacobsz verklaarde:

“dat het formilioen 't gunt gemaect wort alleen van quicksilver ende swavel, door het stoocken tot formilioen gebragt sijnde, niet declineert off in gewigt vermindert, maer in contrarie ordinaris op ieder hondert (pond) avanceert 5, 6 a 7, alle ongeluck uytgeseijt”

.

Het heldere groen waar onze streek zo beroemd door is, komt ook uit het potje van de alchemist en speciaal uit koperverbindingen. In Wormerveer werd het in de 18e en 19e eeuw gemaakt door de firma Cornelis Schouten & Comp.; de meest voorkomende waren Bremergroen, Friesch groen en Spaans groen, oftewel Verdigris. Bremergroen stelde men samen uit kopervitriool en natronloog en werd in 1760 voor het eerst fabrieksmatig bereid. Deze verfstof had als nadeel dat ze al snel over ging in een blauwe kleur (Monet maakte in 1870 een schilderij van het nu nog bestaande huis op de Hogendijk te Zaandam en gaf het de titel 'Het blauwe huis'; het betrof een uitgeblauwd Bremergroen). Het lichtere Friesch groen werd verkregen door kopervijlsel met een oplossing van ammoniumchloride te bewerken in een afgesloten bak. Spaans groen of Verdigris is al bekend uit de Romeinse tijd. Men hing toen koperen platen in aardewerken potten met op de bodem een laag wijnazijn waarna een broeiproces volgde gelijk aan de loodwitbereiding. Het resultaat was een sterk groen pigment dat ook op koperplaat ontstaat in een zuur milieu (koepel Lutherse kerk te Amsterdam). Alle bovengenoemde produkten behoren tot de klasse der vergiften waardoor ze ook op hout een sterk schimmelwerende werking hebben. Mijns inziens is dit ook de reden voor het gebruik van overwegend groene verven op de Zaanse houtbouw (een functionele kleur dus!).

|

|

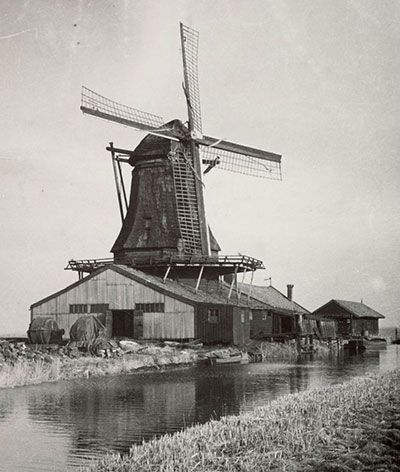

De Blauwe Hengst te Westzaan was de eerste Zaanse molen waarbij een stoommachine werd geplaatst. De schoorsteen op de foto was dus de oudste fabriekspijp van de Zaanstreek. De molen werd overigens uit Assendelft verplaatst en heette Het Welvaren. De oorspronkelijke Blauwe Hengst was al in de jaren '40 van de 19e eeuw afgebroken.

|

De 'gewone' verfmolens hielden zich vooral bezig met het fabriceren van halffabrikaten, waarvan hieronder een overzicht. Allereerst de plantaardige produkten:

Blauwhout of campechehout werd aan het begin van de 16e eeuw ontdekt door de Spanjaarden in de Golf van Mexico nabij het schiereiland Yucatan. Het komt van een snel groeiende boom met doornige takken die pas na tien tot twaalf jaar kaprijp is en dan gekloofd wordt. Daarna kan de diepblauwe textielverfstof uit het hart van de stam worden gewonnen. Door een hoog soortelijk gewicht was het niet mogelijk om het hout via waterwegen te transporteren en moest het met lastdieren over land vervoerd worden.

Rood sandelhout is de oudst bekende roodhoutsoort, die door de Arabieren vanuit Azië via de zijderoute naar West-Europa werd gebracht. Zij noemden dit hout braza-hout (het Arabische woord 'braza' betekend 'vurig rood'). Toen de Spanjaarden rond 1500 nieuwe roodhoutsoorten aantroffen in Zuid-Amerika noemden zij het land Brazilië. Dit omdat er aan de kust een veelvoud groeide van de Fernambuk- of Pernambukhoutboom die de 'Conquistador' met dwang door de inlandse bevolking liet kappen en verschepen. Ook van het Amerikaanse continent afkomstig waren de geelhoutboom (vooral van Cuba) en de bast van de quercitron of ververseik. Voor geelbruin en oranje maakte men gebruik van de moerbeiboom (fisethout) die vooral in Zuid-Europa en Jamaica voorkwam.

India leverde de bruine kleurstof voor het tanen van vissersnetten en bruine zeilen in de vorm van de looistof catechu of cutch afkomstig van een slanke palmboom. De parasitaire galappel die aan eikenbladeren groeit bevat ook looistof. Deze stof samen met kopervitriool levert een prachtige zwarte schrijfinkt.

Zoethout verwerkten de verfmolens niet als verfstof maar als smaakmaker voor medicijnen ten behoeve van drogist en apotheek. Zeephout groeide op de Antillen en was toepasbaar voor het wassen van kwetsbare zwarte kleding.

Na de plantaardige produkten de pigmenten:

De schaarsheid van blauw als schilderspigment is reeds eerder vermeld bij Lapis Lazuli. Een ander duur en schaars produkt was kobalt, dat samen met glas versmolten werd tot smalt, soms ook wel saffer genoemd (al in 1540 te Saksen fabrieksmatig geproduceerd). Een grove soort hiervan noemde men strooiblauw; deze stof werd in de natte verf van molenassen verwerkt en schitterde mooi in de zon. Natuurlijke koperertsen leverden ook een blauwe kleurstof op, o.a. azuriet uit Marokko en zijn chemisch verwante broertje malachiet (donkergroen) of Russisch marmer welke men niet te fijn mocht malen in verband met de teruglopende dekkracht. Een grote doorbraak voor de blauw pigmenten was de ontdekking van het Berlijns blauw (samenstelling: ijzer, cyaan, kalium en water) door Diesbach te Berlijn in 1704.

Berlijns blauw is niet giftig ofschoon de verbindingen waaruit het bestaat wel giftig zijn. Naast blauw is ook het groen zeer schaars, met als enige aardverf groene aarde (terra verde) die afkomstig is uit de groeves van Monte Baldo in Italië, Cyprus en een grijzere versie uit de Bohemen in Duitsland. Ons Zaanse dialekt verbasterde 'terra verde' vaak tot 'tarvart' of 'tarvant'. Een zeer belangrijk produkt van de verfmolens was krijt. Dit werd gewonnen uit het krijtmassief dat zich van de Zwitserse en Belgisch-Franse grens, onderbroken door het Kanaal, uitstrekt naar Engeland. Krijt arriveerde in grote stukken in de Zaandamse haven, alwaar een speciale losploeg (de zogenoemde 'Krijters') het overlaadden van zeeschepen in kleinere bootjes, die vervolgens de verf- en

krijtmolens in het veld bevoorraadden. Gemalen krijt vond vooral zijn weg als stopverf, plamuur en gronderingsprodukt. Voor plamuur maalde men ook wel

pijpaarde, een zuivere soort klei of leem afkomstig uit Beieren en Engeland.

Van de aardverven waren vooral de bruine, gele en rode okers van belang. Zij gaven een sterke, dekkende verf en kwamen vooral uit Frankrijk, Engeland en Duitsland. De fraaie transparante Sienna's die hun mooiste toepassing vonden in de houtimitatie waren eerst uit Italië afkomstig, later uit Cyprus. Sterke bruinen verkreeg men uit gemalen ombers afkomstig van Cyprus en een bruinkoolverbinding uit Duitsland: Kasselse Aarde en Van Dijksbruin (met de laatste sausde men kerkbanken vandaar dat het ook wel 'Kerkebeits' heette).

Het Iraakse schiereiland Hormoez leverde de diepste rode aardverf die er bestond, het Persiaans rood. Uit Engeland kwam het Hullrood of Engels-rood (de kleur van de goederenwagons van de NS). Dodekop bestond er in twee varianten: de rode dodekop of Spaans rood (afkomstig uit Mallaga in Spanje) en de paarse dodekop, een restprodukt uit de ijzerertsindustrie, dat

tezamen met loodwit de appelbloesemkleur in de Zaanse koopmanshuizen gaf. Rode bolus uit Armenië was de enige rode aardverf die men niet fijn maalde maar in brokken verhandelde, men wreef de stukken over houtwerk dat verguld moest worden om de goudglans te verbeteren. Echt smerig werd het pas voor de 'Vorrufmaalders' als er zwart gemalen moest worden zoals het uit botafval afkomstige beenzwart en roetzwart of driebrandzwart (oorspronkelijk uit de schoorsteenmantel geschraapt). Naast verfstof was het grafiet (oudtijds wel Kroezen genoemd) of potlood ook in gebruik als kachelzwart en wagensmeer.

Produkten die hier niet gemaakt of bewerkt werden zijn door mij niet behandeld, zij vallen buiten dit bestek; het betreft handelswaar zoals bindmiddelen, harsen, wassen, gommen etc.