Naar deel 2

Naar deel 2

Door: Klaas Kemp

Tegen Sint Nicolaas werden tijdens werktijd vele uren in de smederij en de timmerschuur besteed aan het maken van speelgoed voor de kinderen van het personeel: Bobsleeën, autosteps, hoepels, houten sleeën, warmwaterkruiken uit roodkoperen pijp. Zelfs lepels, vorken en juslepels werden met veel geduld uit roestvrijstaalplaat gehamerd. Alles was nog schaars. Voor het personeel en de inwoners van Wormer werden allerlei reparaties verricht. Bij voorbeeld asladen vernieuwen, roosters van kachels lassen, fietsonderdelen die niet te krijgen waren en motorfietsonderdelen. Iedereen die wat te repareren had kon aankloppen.

|

| ||

| Klaas Pot | A. Bierenbroodspot |

Voor de verenigingen was VGZ werkelijk onmisbaar. Zo heeft de heer Pot eens een drie meter lange en 60 cm dikke boomstam op zijn draaibank afgedraaid tot een balk voor het zwembad. De duiktoren van het zwembad is daar ook grotendeels vervaardigd. Speeltuinspullen zag je ook in reparatie in de werkplaats.

Korfbal- en voetbalverenigingen waren ook vaste klanten. Van het personeel van de technische diensten waren er nog al wat bij de vrijwillige brandweer. Er was een alarm in de werkplaats, zodat daar ook veel werk voor te doen was. De waterschappen uit de omgeving behoorden ook tot de 'klanten'. Er werden reparaties aan pompen en gemalen uitgevoerd. In de hooitijd moest ik eens een benzinemotor bij een hooiblazer in de Schaalsmeer plaatsen. Daar was toen geen stroom.

Begin 1946 kwamen er wat machines bij en ook wat personeel. Er kwam steeds meer werk, temeer omdat er bij VGZ veel zelf werd gemaakt, zoals zandvangers volgens een Frans patent. De onderdelen hiervoor werden in de fabriek in Velsen uit brons gegoten en daarna in Wormer verder bewerkt. Dat was mooi draaiwerk. Voor de vele pompen werden de assen, die enorm aan slijtage onderhevig waren, uit slijtvast roestvrij staal (met een trekvastheid van 115 kg per vierkante millimeter) gedraaid. Dat viel niet mee met de zelfgesmede draaibeitels, temeer omdat er in de ruwe staven veel spanning zat en de assen tijdens het afdraaien de hebbelijkheid hadden te gaan slingeren. Hierdoor kon men maar met dunne sneden die assen op maat draaien. Een langdurig karwei.

Tijdens het draaien van roestvrij staal werd de taaie draaikrul door de draaier opgekluwd tot een pannenspons. De werknemers mochten deze meenemen. Van overgebleven stukjes roodkoperen pijp werden warmwaterkruiken gemaakt. De pijp werd afgedraaid en op de draaibank werden de bodem en de bovenkant gemaakt en er later in gesoldeerd. Hierbij was sprake van serieproductie.

Ieder die zin en de capaciteiten had om te leren en vooruit te komen kreeg de volle medewerking van de directie van VGZ, in het bijzonder van de heer Buter. Maar je moest wel serieus studeren. De heer Buter zat zelf in onderwijskringen en nam je regelmatig onderhanden. Ieder rapport moest aan hem worden getoond en o wee, als er verzuimde lessen op voor kwamen. Tijdens de werkuren kon meteen een cursus van "Bemetel" worden gevolgd. Hiervan werd goed gebruik gemaakt. Ik heb het diploma metaaldraaier na een examen in de werkplaats op de draaibank gehaald. De beloning was een hogere loonklasse.

In de jaren 1945/1946 volgde ik een tweejarige avondcursus aan de ambachtsschool in Zaandam. Om het mogelijk te maken de avondschool te bezoeken werd op vier dagen per week anderhalf uur per dag vrijafgegeven zonder deze uren te moeten inhalen. De reis naar Zaandam in de winter 1945/1946 was geen pretje. Geen goede fiets, dus met de fiets (zonder licht wegens de massieve banden) van het laatste huis van Wormer (bij Jisp) naar het station Wormerveer. Dan met een goederentrein met stoomlocomotief naar Zaandam (station Bloemwijk was gesloopt) en dan te voet naar de ambachtsschool in de Westzijde. Na het behalen van het diploma bankwerken van de avondambachtsschool wilde ik naar de avondcursus van de kweekschool voor scheepswerktuigkundigen aan de Overtoom te Amsterdam. Ook dit werd toegestaan hoewel mijn vooropleiding te licht was voor die opleiding.

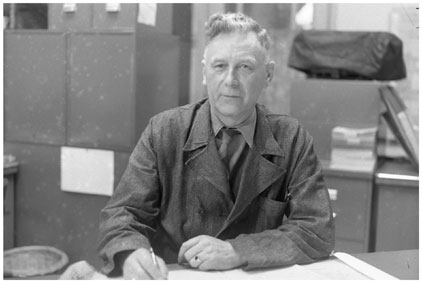

|

|

Siem Kramer

in de nieuwe mechanische werkplaats. |

Het was een cursus van bijna drie jaar gedurende vijfavonden per week. De kosten waren bijna niet op te brengen. Bijna mijn gehele loon ging op aan reis- en schoolkosten. Ik had een jeugdloon van 15 gulden per week en mijn vader een pensioentje. Ik ben de heren Allan en Buter nog steeds dankbaar dat ze dat, mede door me een zo hoog mogelijk loon uit te betalen, mogelijk maakten. Het was in wezen een opleiding om VGZ te kunnen verlaten, maar de heer Buter stond er geheel achter, hoewel het VGZ toch 7,5 uur aan arbeidsloon per week kostte en ik wegens huiswerk nog al eens werd ontzien voor overwerk. Met mij waren er nog drie die naar dezelfde school gingen, maar die gaven het al gauw op.

In de jaren 1947/1949 is er ook nog een begin gemaakt met de bedrijfsschool. Dat hield in dat er eenmaal per week in het middaguur door een tekenaar een uur les werd gegeven in mechanica en natuurkunde. Dit is later gevolgd door een grotere opzet. De beloning was een hogere loonklasse (ik meen twee of drie cent per uur meer).

Die lange middagpauze van anderhalf uur was ideaal om knutselwerk voor jezelf te doen. Zo maakten mijn broer en ik veel gereedschappen en een aantal gereedschapsmachines zoals een kleine draaibank, een boormachine en een platenschaar. Ook werden door ons verschillende

experimentele motorfietsmotoren gebouwd. Wij konden wel een motorzaak beginnen als we geld hadden gehad.

Wildvreemde mensen kwamen bij ons met reparaties. Allerlei machines stonden hiervoor ter beschikking, mits de mensen die in werktijd aan deze machines stonden ze in het middaguur voor gebruik vrij hielden. Voor mij als draaier was dat niet moeilijk. We smolten zelf aluminium. Dat gebeurde op een van de smidsvuren in een gietijzeren gietlepel die voor witmetaal geschikt was. Het aluminium dat we er voor gebruikten was afkomstig van in de oorlog neergestorte bommenwerpers. Het smolt nogal moeilijk. In de haast om snel over gesmolten aluminium te beschikken

stookten we eens het vuur hoog op hetgeen tot gevolg had dat de gietlepel doorsmolt en het vloeibare aluminium in het windregister liep en daar stolde. Daardoor zat alles muurvast en was het smidsvuur onbruikbaar, terwijl smid, Dirk Geugjes, weer aan het werk moest.

Het oude spul werd met moeite gedemonteerd en daarbij bleek dat een blok aluminium eruit geboord moest worden. Dat was een hele klus. De baas, die kennelijk wist dat we in grote moeilijkheden zaten, zei niets. Na vele uren werk was alles weer gebruiksklaar. Intussen waren de twee smeden Wezel en Geugjes maar samen aan één vuur gaan werken. Zo gemoedelijk was het bij VGZ. Langzamerhand kwamen er machines bij, zoals twee nieuwe draaibanken en een gebruikte freesbank uit de Engelse oorlogsindustrie.

Een nieuwe radiaalboormachine volgde spoedig. Daarmee gebeurde al na enige dagen een vervelend voorval. Men was niet gewend aan zo'n moderne machine met automatische voeding: men vond de boormachine met een gat door de boorklem en de tafel.

Vervolgens kwam er een steekbank bij en dat was een uitkomst. Een draaier die een koppeling of een riemschijf uitgedraaid had moest deze op de draaibank met spierkracht van een spiebaan voorzien. Dat was niet mooi en bovendien was het zwaar werk. Met een steekbank ging dat beter en gemakkelijker.

Inmiddels was ik van de draaibank af en monteur geworden, een baan die je door de gehele fabriek bracht voor allerlei werkzaamheden. Nu stond ik er niet zo vreemd tegenover omdat bij mijn draaibank de uitstekende monteur Karel Loos aan het werk was.

Karel Loos, een vroegere turbinemonteur, was Tsjech van geboorte en sprak een mengelmoes van Duits en Nederlands. Hij riep mij er steeds bij als hij wat bijzonders had dat hij graag uitlegde. Ik heb veel van hem geleerd. Het was opmerkelijk dat in de gehele werkplaats uitstekende vaklieden werkten. Later heb ik dat wel eens anders meegemaakt. Er was altijd een soort onderlinge competitie waarmee je, met goede wil, je voordeel kon doen.

| ||

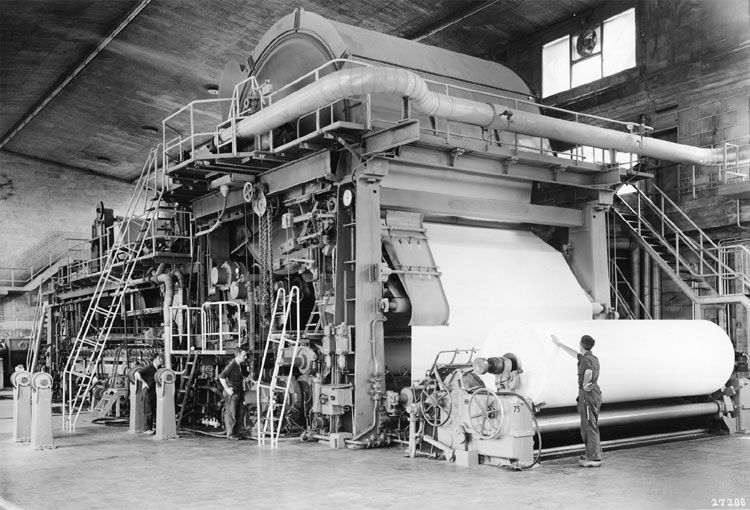

| De balenbreker van PM 11 |

In 1950 werd PM 11 besteld en er werd snel met de bouw van de machinehal begonnen. De bouw vorderde niet zo goed, zodat de machines, die door Voith in Heidenheim in Duitsland werden geleverd, eerder voor de deur stonden dan de hal klaar was. Toen brak er voor het bedrijf een interessante tijd aan.

Veel nieuwbouw en nieuwe methoden van papierfabricage. Bij de nieuwbouw moest ik in de malerij al machines opstellen terwijl het gebouw nog slechts uit een betonskelet bestond en de winter voor de deur stond. Er werd personeel van derden aangetrokken dat zich voor vakman uitgaf maar het niet was. Iedere monteur in de nieuwbouw kreeg zo'n ploegje van die lieden. Zo kreeg ik twee Rotterdammers, praatjesmakers en knoeiers die geen enkele opleiding of ervaring hadden, zodat door hun knoeiwerk al snel een gevaarlijke toestand ontstond.

Nadat een wand van een balenbreker door hun ondeskundigheid was omgevallen heb ik een onderhoud met de heer Buter gehad waarna ze werden ontslagen. Ze werden door duurdere Zaankanters en Velsenaren vervangen. Dat was een grote verbetering. Omdat alles zo snel klaar moest zijn en er bij vorst werd doorgewerkt, werd, om de fundatiebouten na het aangieten snel vast te krijgen, een chemische vloeistof aan de specie toegevoegd. Velen kregen daar steenpuisten van. Ik had er veertien op iedere arm met gaten zo groot als een dubbeltje. Ik wilde graag doorwerken maar mijn chef, de heer Bierenbroodspot, stuurde mij naar huis. Jammer, want er werd zoveel nieuws opgezet. Een nieuwe stoomketel die door Stork werd gebouwd. De stoomdruk was 100 atmosfeer met een zeer hoge stoomtemperatuur van 600 graden Celsius.

De nieuwe stoomturbine was een zogenaamde aftapturbine. Deze turbine bestond uit twee delen op één as. Een Curtis-turbine en daarachter een Zoelly-turbine. De hogedrukstoom van de ketel streek langs het Curtis-wiel waarna een deel van de stoom werd afgetapt en door een reduceerventiel werd geleid om een bruikbare druk voor de verwarming van de papiermachines te krijgen. Het vermogen van de turbine was 14.000 PK. Er stond er al een van 40 atmosfeer en 8.000 PK. In de fabriek werden vele vernieuwingen ingevoerd, zoals de aandrijving van de papiermachines door groepen elektromotoren in plaats van door drijfriemen en conische riemschijven.

De ouderwetse knopenzeven bij de machines werden door de moderne Extröm-zeven vervangen. Er kwamen bobineuses en snijmachines bij en ook zogenaamde refiners. Dat waren kleine kegelmolens die sneller liepen maar ook veel lawaai maakten. Ze waren van Amerikaans fabrikaat en wij kregen ze in het kader van het Marshallplan. Ze hadden geen lang leven. De kwaliteit was minder. In die tijd werden ook bij de oude papiermachines ware huzarenstukjes uitgehaald. Bij voorbeeld het onder het draaien van de machines opstellen van een nieuwe aandrijving voor een zuigwals. De montage werd dan in het weekend of met Pasen of Pinksteren uitgevoerd.

| ||

| Papiermachine PM 11 |

Naar deel 2 Naar deel 2

|